บทนำ: การทดสอบด้วยคลื่นอัลตราโซนิก (UT)

ยินดีต้อนรับสู่คู่มือการเรียนรู้เชิงโต้ตอบสำหรับการทดสอบด้วยคลื่นอัลตราโซนิก (Ultrasonic Testing - UT) แอปพลิเคชันนี้ออกแบบมาเพื่อสังเคราะห์และสรุปองค์ความรู้ที่ซับซ้อนจากเอกสารประกอบการเรียนรู้และคู่มืออ้างอิงต่างๆ ให้กลายเป็นแหล่งข้อมูลที่เข้าใจง่ายและเข้าถึงได้

การทดสอบด้วยคลื่นอัลตราโซนิก (UT) เป็นหนึ่งในวิธีการทดสอบแบบไม่ทำลาย (Nondestructive Testing - NDT) ที่สำคัญที่สุด โดยใช้คลื่นเสียงความถี่สูง (สูงกว่าที่มนุษย์ได้ยิน, โดยทั่วไป 0.5 - 25 MHz) ส่งผ่านเข้าไปในวัสดุเพื่อตรวจจับรอยไม่ต่อเนื่อง (Flaws/Discontinuities) ภายในเนื้อวัสดุ, ตรวจสอบความสมบูรณ์ของรอยเชื่อม, หรือวัดความหนาของวัสดุ

เป้าหมายของคู่มือนี้

คู่มือนี้จะพาคุณสำรวจตั้งแต่หลักการฟิสิกส์พื้นฐานที่อยู่เบื้องหลัง UT, ทำความเข้าใจประเภทของคลื่นและอุปกรณ์ที่ใช้, ไปจนถึงการเรียนรู้เทคนิคการตรวจสอบ การสอบเทียบ และเทคโนโลยีขั้นสูง

ใช้แถบนำทางด้านข้างเพื่อเลือกหัวข้อที่คุณสนใจเรียนรู้ แต่ละส่วนจะประกอบด้วยคำอธิบาย, ไดอะแกรม, และตัวอย่างเชิงโต้ตอบเพื่อช่วยให้คุณเข้าใจแนวคิดหลักได้ดียิ่งขึ้น

1. หลักการฟิสิกส์พื้นฐาน

ความสำเร็จของการทดสอบ UT ขึ้นอยู่กับความเข้าใจในหลักการทางฟิสิกส์ 3 ข้อหลัก: ความสัมพันธ์ของคลื่น, อิมพีแดนซ์สวนศาสตร์, และการหักเหของคลื่น (กฎของสเนลล์)

ความสัมพันธ์ของคลื่น

ความเร็ว (Velocity), ความถี่ (Frequency), และความยาวคลื่น (Wavelength) คือคุณสมบัติพื้นฐานของคลื่น ความเร็วของคลื่นจะคงที่ในวัสดุชนิดเดียวกัน ความยาวคลื่นเป็นตัวกำหนดความไว (Sensitivity) ในการตรวจจับ (ความยาวคลื่นสั้น = ตรวจจับรอยขนาดเล็กได้ดี)

- λ (Lambda): ความยาวคลื่น

- V (Velocity): ความเร็วคลื่นในวัสดุ

- f (Frequency): ความถี่ของหัววัด (Probe)

อิมพีแดนซ์สวนศาสตร์ (Z)

นี่คือหัวใจว่าทำไม UT ถึงตรวจจับ "รอยร้าว" (ซึ่งมักเต็มไปด้วยอากาศ) ได้ Z คือความต้านทานของวัสดุต่อการสั่นของคลื่นเสียง เมื่อคลื่นเดินทางเจอวัสดุที่มี Z ต่างกัน (เช่น เหล็ก ไป อากาศ) คลื่นส่วนใหญ่จะสะท้อนกลับมา

- Z: อิมพีแดนซ์สวนศาสตร์

- ρ (Rho): ความหนาแน่นของวัสดุ

- V (Velocity): ความเร็วคลื่นในวัสดุ

ข้อเท็จจริง: นี่คือเหตุผลที่ต้องใช้ "สารตัวกลาง" (Couplant) เช่น เจล เพื่อไล่อากาศระหว่างหัววัดกับชิ้นงาน เพราะ Z ของอากาศต่างจากเหล็กมาก ทำให้คลื่นไม่สามารถเดินทางเข้าชิ้นงานได้

กฎของสเนลล์ (Snell's Law) และการเปลี่ยนประเภทคลื่น

เมื่อคลื่นเสียงเดินทางทำมุมตกกระทบ (ไม่ตั้งฉาก) กับรอยต่อของวัสดุสองชนิด (เช่น จากลิ่มพลาสติกของหัววัดไปยังชิ้นงานเหล็ก) คลื่นจะเกิดการ "หักเห" (Refraction) กฎของสเนลล์ใช้อธิบายและคำนวณมุมหักเหนี้

ที่สำคัญคือ ปรากฏการณ์ "การเปลี่ยนประเภทคลื่น" (Mode Conversion) เมื่อคลื่นตามยาว (L-Wave) จากหัววัดวิ่งเข้าสู่ชิ้นงานเหล็กที่มุมหนึ่ง มันสามารถสร้างทั้งคลื่นตามยาว (L-Wave) และคลื่นตามขวาง (Shear Wave) ในชิ้นงาน

ในการทดสอบรอยเชื่อมด้วยหัวเอียง (Angle Beam), เราจงใจเลือกมุมตกกระทบ (θ₁) เพื่อให้คลื่นตามยาวในชิ้นงานหายไป (หักเหเกิน 90°) และเหลือเพียง "คลื่นตามขวาง" (Shear Wave) ที่มุม (θ₂) ที่เราต้องการ (เช่น 45°, 60°, 70°) เพื่อใช้ในการตรวจสอบ

2. ประเภทของคลื่น (Wave Modes)

ใน NDT เราใช้คลื่นหลายประเภท โดยแต่ละประเภทมีการเคลื่อนที่ของอนุภาคและลักษณะการใช้งานที่แตกต่างกัน คลิกที่ปุ่มเพื่อดูแอนิเมชัน (จำลอง) ของการเคลื่อนที่ของอนุภาค

คลื่นตามยาว (Longitudinal / Compression Wave)

อนุภาคของตัวกลางจะสั่นในทิศทาง "เดียวกับ" ทิศทางที่คลื่นเคลื่อนที่ (เหมือนสปริงที่ถูกอัดและยืด) นี่คือคลื่นที่เร็วที่สุดในวัสดุ

- การใช้งานหลัก: การวัดความหนา (Thickness Gaging), การตรวจหารอยแยกชั้น (Laminations)

- เทคนิค: การทดสอบด้วยหัวตรง (Straight Beam)

คลื่นตามขวาง (Shear / Transverse Wave)

อนุภาคของตัวกลางจะสั่นในทิศทาง "ตั้งฉาก" กับทิศทางที่คลื่นเคลื่อนที่ (เหมือนการสะบัดเชือก) คลื่นนี้มีความเร็วประมาณ 50-60% ของ L-Wave และไม่สามารถเดินทางในของเหลวหรือก๊าซได้

- การใช้งานหลัก: การตรวจสอบรอยเชื่อม (Weld Inspection)

- เทคนิค: การทดสอบด้วยหัวเอียง (Angle Beam)

คลื่นพื้นผิว (Rayleigh Wave)

คลื่นนี้เดินทางไปตาม "พื้นผิว" ของวัสดุ โดยมีการเคลื่อนที่แบบวงรี พลังงานจะจำกัดอยู่ที่ความลึกประมาณ 1 ความยาวคลื่นจากพื้นผิว

- การใช้งานหลัก: การตรวจหารอยร้าวที่แตกออกสู่พื้นผิว (Surface-Breaking Cracks)

- ข้อดี: สามารถเดินทางได้ไกลและโค้งตามมุมได้

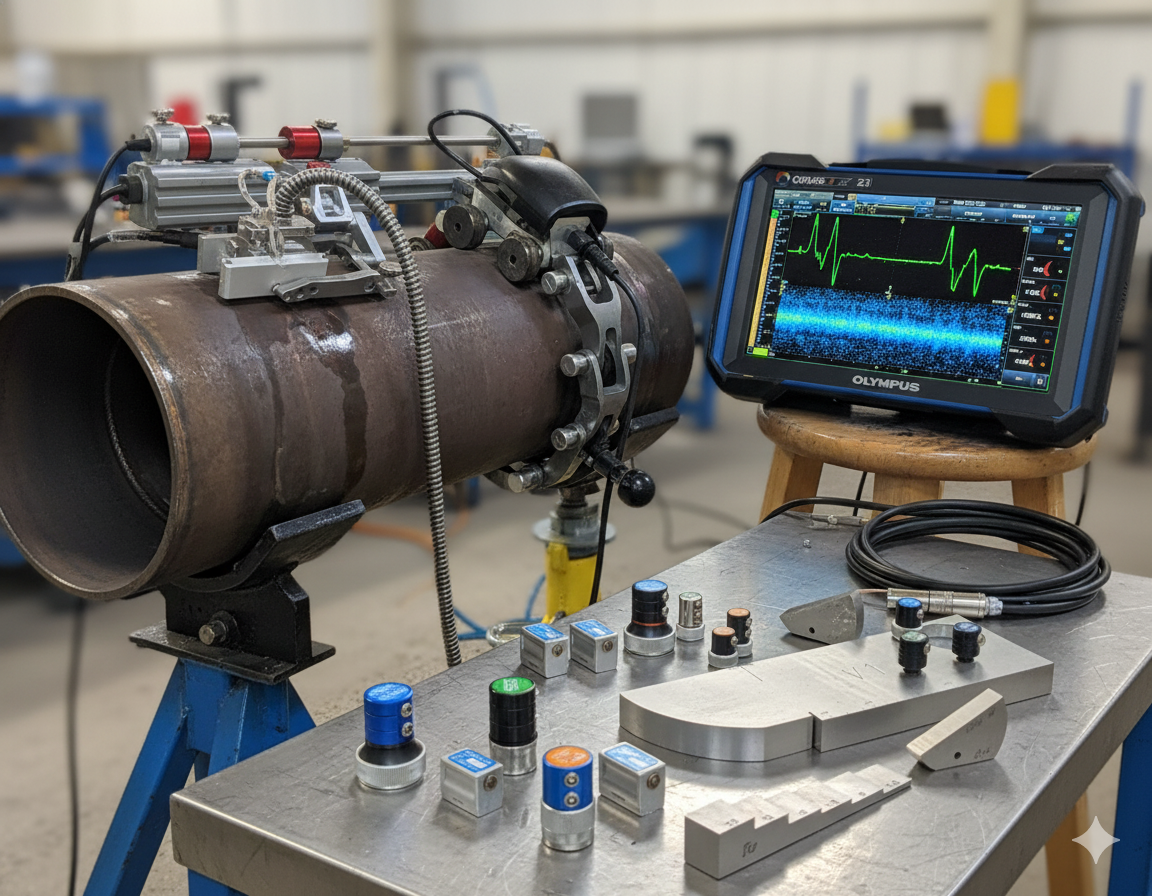

3. เครื่องมือและอุปกรณ์

ระบบ UT โดยทั่วไปประกอบด้วย 3 ส่วนหลัก: เครื่องกำเนิด/รับสัญญาณ, หัววัด, และสารตัวกลาง

1. เครื่อง (Flaw Detector)

ทำหน้าที่หลัก 2 อย่าง:

- Pulser (ภาคส่ง): สร้างพัลส์ไฟฟ้าแรงสูงส่งไปยังหัววัด

- Receiver (ภาครับ): รับสัญญาณไฟฟ้าที่อ่อนมากจากหัววัด (ที่แปลงมาจากคลื่นเสียงสะท้อน) แล้วนำมา "ขยาย" (Amplify) และ "กรอง" (Filter) เพื่อแสดงผลบนจอ

2. หัววัด (Transducer / Probe)

หัวใจของระบบ ทำจากวัสดุ "เพียโซอิเล็กทริก" (Piezoelectric) ที่มีคุณสมบัติพิเศษ:

- ส่ง: เมื่อรับไฟฟ้า จะสั่นและ "สร้าง" คลื่นเสียง

- รับ: เมื่อคลื่นเสียงสะท้อนกลับมากระทบ มันจะสั่นและ "สร้าง" สัญญาณไฟฟ้า

มีหลายประเภท: หัวตรง, หัวเอียง, หัววัดคู่ (Dual Element) ฯลฯ

3. สารตัวกลาง (Couplant)

ดังที่กล่าวในส่วนฟิสิกส์ คลื่นอัลตราโซนิกไม่สามารถเดินทางผ่านอากาศได้ดี (เนื่องจาก Z ต่างกันมาก)

- หน้าที่: ไล่อากาศระหว่างหัววัดกับผิวชิ้นงาน เพื่อให้คลื่นเสียงสามารถ "ส่งผ่าน" เข้าไปในวัสดุได้

- ตัวอย่าง: เจล, กลีเซอรีน, น้ำ (ในเทคนิคแบบจุ่ม), น้ำมัน

4. การแสดงผล (Scan Types)

ข้อมูลที่ได้รับจาก UT สามารถแสดงผลได้หลายรูปแบบ ซึ่งให้ข้อมูลที่แตกต่างกัน

A-Scan (Amplitude-Scan)

การแสดงผลพื้นฐานและสำคัญที่สุดใน UT แสดงข้อมูลแบบ 2 มิติ:

- แกนนอน (X): เวลา หรือ ระยะทาง (Time of Flight)

- แกนตั้ง (Y): ความแรงของสัญญาณ (Amplitude)

ผู้ตรวจสอบใช้ A-Scan เพื่อดู "ตำแหน่ง" (ระยะลึก) และ "ขนาดเบื้องต้น" (ความสูงของสัญญาณ) ของรอยไม่ต่อเนื่อง

B-Scan (Brightness-Scan)

แสดงภาพ "หน้าตัด" (Cross-section) ของชิ้นงาน คล้ายกับภาพเอ็กซ์เรย์ด้านข้าง

- แกนนอน (X): ตำแหน่งการเคลื่อนที่ของหัววัด (Probe Position)

- แกนตั้ง (Y): ระยะลึก (Time of Flight)

- ความสว่าง: ความแรงของสัญญาณ (Amplitude)

มีประโยชน์มากในการดู "รูปร่าง" และ "ความลึก" ของรอยไม่ต่อเนื่อง

C-Scan (Composite-Scan)

แสดงภาพ "มุมมองจากด้านบน" (Top-down / Plan view) ของชิ้นงาน เหมือนมองทะลุจากผิวหน้าลงไป

- แกนนอน (X): ตำแหน่งการสแกนแกน X

- แกนตั้ง (Y): ตำแหน่งการสแกนแกน Y

- สี/ความสว่าง: ความแรงของสัญญาณ (Amplitude) หรือ ความลึก (Time of Flight)

ยอดเยี่ยมสำหรับการทำแผนที่ (Mapping) ขนาดและรูปร่างของรอยไม่ต่อเนื่อง เช่น รอยแยกชั้น (Lamination) หรือ ความเสียหายในวัสดุคอมโพสิต

S-Scan (Sectorial-Scan)

การแสดงผลเฉพาะสำหรับเทคนิค "Phased Array" (PAUT) แสดงภาพตัดขวางแบบ "พัด" (Sector) จากมุมองศาที่แตกต่างกันหลายมุมที่ถูกยิงออกมาจากหัววัดเดียวพร้อมๆ กัน

มีประสิทธิภาพสูงมากสำหรับการตรวจสอบรอยเชื่อมที่ซับซ้อน เพราะสามารถ "กวาด" ลำเสียงผ่านปริมาตรรอยเชื่อมทั้งหมดได้ในการสแกนครั้งเดียว

5. เทคนิคการทดสอบ

เทคนิค UT แบ่งได้หลายแบบตามวิธีการส่ง/รับคลื่น และวิธีการนำหัววัดไปสัมผัสชิ้นงาน

การส่ง/รับคลื่น

Pulse-Echo (พัลส์-เอคโค)

เทคนิคที่ใช้บ่อยที่สุด ใช้หัววัด "ตัวเดียว" (หรือหัววัดคู่) ทำหน้าที่ทั้ง "ส่ง" (Pulse) และ "รับ" (Echo) สัญญาณที่สะท้อนกลับมาจากรอยไม่ต่อเนื่องหรือผนังด้านหลัง

- ข้อดี: ใช้งานง่าย, ต้องการการเข้าถึงชิ้นงานเพียงด้านเดียว

- การใช้งาน: เกือบทั้งหมด (วัดความหนา, ตรวจรอยเชื่อม, ตรวจรอยแยกชั้น)

Through-Transmission (การส่งผ่าน)

ใช้หัววัด "สองตัว" วางอยู่ตรงข้ามกัน ตัวหนึ่งเป็น "ตัวส่ง" (Transmitter) อีกตัวเป็น "ตัวรับ" (Receiver) การตรวจจับจะเกิดขึ้นเมื่อมีรอยไม่ต่อเนื่องมา "บัง" ลำเสียง ทำให้สัญญาณที่ตัวรับวัดได้ "ลดลง" หรือ "หายไป"

- ข้อดี: ไวต่อรอยไม่ต่อเนื่องที่วางตัวไม่ดี (เช่น รอยแยกชั้น), ไม่ไวต่อทิศทางของรอย

- ข้อจำกัด: ต้องเข้าถึงชิ้นงานได้สองด้าน

การสัมผัสชิ้นงาน

Contact Testing (แบบสัมผัส)

หัววัดถูกวาง "สัมผัส" กับผิวชิ้นงานโดยตรง โดยมี "สารตัวกลาง" (Couplant) บางๆ คั่นอยู่

- ข้อดี: พกพาสะดวก, เหมาะสำหรับงานภาคสนาม

- ข้อจำกัด: ผิวชิ้นงานต้องค่อนข้างเรียบ, หัววัดสึกหรอได้, สแกนได้ช้า

Immersion Testing (แบบจุ่ม)

ทั้งชิ้นงานและหัววัด ถูก "จุ่ม" ลงในอ่างน้ำ โดยน้ำทำหน้าที่เป็น "สารตัวกลาง" และเป็น "ท่อหน่วง" (Delay Line) ไปในตัว หัววัดจะไม่สัมผัสกับชิ้นงานโดยตรง

- ข้อดี: สแกนได้เร็วมาก (เหมาะกับระบบอัตโนมัติ), เหมาะกับชิ้นงานรูปทรงซับซ้อน, หัววัดไม่สึกหรอ

- ข้อจำกัด: ชิ้นงานต้องทนน้ำได้, ต้องมีอุปกรณ์ (อ่างน้ำ, ระบบสแกน)

6. การสอบเทียบ (Calibration)

ก่อนการตรวจสอบทุกครั้ง ผู้ตรวจสอบ "ต้อง" ทำการสอบเทียบเครื่องมือกับ "แท่งมาตรฐาน" (Reference Block) ที่ทราบค่าแน่นอนก่อน เพื่อ 2 วัตถุประสงค์หลัก:

- สอบเทียบระยะทาง (Distance): เพื่อให้แกนนอนของ A-Scan แสดงผลเป็น "ระยะทาง" (เช่น นิ้ว หรือ มิลลิเมตร) ที่ถูกต้อง แทนที่จะเป็น "เวลา"

- สอบเทียบความไว (Sensitivity): เพื่อตั้งค่า "กำลังขยาย" (Gain/dB) ให้เหมาะสม ให้สามารถตรวจจับรอยไม่ต่อเนื่องที่เล็กที่สุดที่เราสนใจได้

DAC (Distance Amplitude Correction)

หนึ่งในวิธีการตั้งค่าความไวที่สำคัญที่สุดคือ DAC (หรือ TCG - Time Corrected Gain) แนวคิดคือ "คลื่นเสียงยิ่งเดินทางไกล ยิ่งอ่อนกำลังลง" (เนื่องจาก Attenuation)

ดังนั้น รูขนาดเดียวกันที่อยู่ "ไกล" จะให้สัญญาณสะท้อนที่ "เตี้ยกว่า" รูเดียวกันที่อยู่ "ใกล้"

DAC คือการสร้าง "เส้นโค้ง" บนหน้าจอ A-Scan โดยการวัดสัญญาณจาก "รูอ้างอิงขนาดเดียวกันที่ระยะความลึกต่างกัน" (เช่น จาก Side-Drilled Holes) เส้นโค้งนี้จะชดเชยการลดทอนของเสียง ทำให้สัญญาณจากรอยขนาดเดียวกันที่ความลึกต่างกัน มีความสูง "เท่ากับ" เส้น DAC พอดี

ตัวอย่างการสร้างเส้น DAC (จำลอง)

กราฟนี้แสดง A-Scan ที่มีการสอบเทียบ DAC สัญญาณสีแดงคือสัญญาณสะท้อนจากรูอ้างอิง เส้นสีน้ำเงินคือเส้นโค้ง DAC ที่วาดเชื่อมจุดสูงสุดของสัญญาณเหล่านั้น

เมื่อใช้งานจริง: สัญญาณใดๆ ที่อยู่ "สูงกว่า" เส้น DAC จะถูกพิจารณาว่าอาจมีขนาดใหญ่กว่ารูอ้างอิง และต้องได้รับการประเมินผลต่อไป

7. เทคนิคขั้นสูง (PAUT/TOFD)

เทคโนโลยี UT ได้พัฒนาไปไกลกว่าการใช้หัววัดแบบผลึกเดียว (Single Element) เทคนิคขั้นสูงที่สำคัญ 2 อย่างที่ถูกกล่าวถึงในเอกสารอ้างอิงคือ Phased Array และ TOFD

Phased Array (PAUT)

แทนที่จะใช้ผลึกเดียว, หัววัด PAUT ใช้ "ชุด" ของผลึกขนาดเล็ก (เช่น 16, 32, 64 หรือ 128 elements) ที่สามารถควบคุมการ "ยิง" (Pulse) ของแต่ละ element โดยหน่วงเวลา (Delay) ที่แตกต่างกันได้

ผลลัพธ์คือ PAUT สามารถ:

- Electronic Steering: "กวาด" ลำเสียงไปที่มุมต่างๆ (เช่น 40° ถึง 70°) ได้โดยไม่ต้องขยับหัววัด

- Electronic Focusing: "บีบ" ลำเสียงให้แคบลงที่ความลึกที่ต้องการได้

ผลลัพธ์: สแกนได้เร็วมาก, ให้ภาพ S-Scan ที่เข้าใจง่าย, และมีความแม่นยำสูง

Time of Flight Diffraction (TOFD)

เทคนิคนี้แตกต่างจาก Pulse-Echo โดยสิ้นเชิง TOFD ใช้หัววัด 2 ตัว (ตัวส่ง 1, ตัวรับ 1) วางคร่อมรอยเชื่อม

แทนที่จะมองหาสัญญาณ "สะท้อน" (Reflection) ที่แรง, TOFD มองหาสัญญาณ "เลี้ยวเบน" (Diffraction) ที่อ่อนมากๆ ซึ่งเกิดขึ้นที่ "ขอบบน" และ "ขอบล่าง" ของรอยร้าว

- หลักการ: วัด "เวลาเดินทาง" (Time of Flight) ของสัญญาณที่เลี้ยวเบนจากปลายรอยร้าวทั้งสอง

- จุดแข็ง: "แม่นยำในการวัดความสูง" (Height Sizing) ของรอยร้าวมาก ถือเป็นหนึ่งในเทคนิคที่ดีที่สุดสำหรับการวัดขนาดในแนวตั้ง

8. สรุปข้อดี / ข้อจำกัด

เช่นเดียวกับทุกเทคนิค NDT, การทดสอบด้วยคลื่นอัลตราโซนิกมีจุดแข็งและจุดอ่อนที่ต้องพิจารณา

ข้อดี (Advantages)

- ความไวสูง: สามารถตรวจจับรอยไม่ต่อเนื่องขนาดเล็กมากได้

- การทะลุทะลวงสูง: สามารถตรวจสอบชิ้นงานที่ "หนา" มากๆ ได้

- ความแม่นยำ: ให้ข้อมูลตำแหน่งและความลึกของรอยได้แม่นยำ

- ปลอดภัย: ไม่ต้องใช้รังสี (ต่างจาก RT), ปลอดภัยต่อผู้ปฏิบัติงาน

- ผลลัพธ์ทันที: สามารถประเมินผลได้ทันทีบนหน้าจอ

- ด้านเดียว: ส่วนใหญ่ (Pulse-Echo) ต้องการการเข้าถึงเพียงด้านเดียว

- พกพาสะดวก: อุปกรณ์ภาคสนามมีขนาดเล็กและใช้แบตเตอรี่

ข้อจำกัด (Limitations)

- ต้องการทักษะสูง: ผู้ปฏิบัติงานต้องผ่านการฝึกอบรมและมีประสบการณ์สูงในการตีความสัญญาณ (A-Scan)

- สารตัวกลาง (Couplant): จำเป็นต้องใช้เสมอ ซึ่งอาจสร้างความยุ่งยาก

- ผิวชิ้นงาน: ผิวที่หยาบมาก, มีสีหนา, หรือโค้งงอมากๆ จะตรวจสอบได้ยาก

- วัสดุ: ตรวจสอบได้ยากในวัสดุที่มีเกรนหยาบ (เช่น เหล็กหล่อบางชนิด) หรือวัสดุที่ดูดซับเสียงมาก (เช่น ยาง)

- ทิศทางของรอย: รอยไม่ต่อเนื่องที่ขนานกับลำเสียง (เช่น รอยร้าวแบนๆ) อาจตรวจไม่พบ